Je parle bien du triedre origine programme, celui defini dans CamBam

Forum CNC

Re: Forum CNC

#52Hello.

Petite réflexion du matin:

Tu as créer les parcours d'outils, du coup, s'il y a des incohérence, cambam devrait t'avertir et ne pas créer les parcours d'outils. Ça exclue donc ma première idées du matin qui serais un mixe entre les différentes données de profondeur que tu donne (la création directe de Gcode ne t’avertit pas des erreurs ou incohérence).

Vue qu'avec la télécommande la machine bouge dans le bon sens, il n'est pas impossible qu'il y aie certaine confusions dans les données mise dans cambam. notamment avec la surface de la pièce en fonction d'où tu palpes.

Définis-tu le brutes dans cambam (la visualisation de ton matériel)? C'est une excellente aide pour bien visualiser la pièce et où la machine va travailler et permet de mieux te projeter dans l'usinage.

Donc pour commencer (pour tous), assurez-vous que le bon postprocesseur est sélectionné (cliquer sur usinage)

Ensuite toujours dans usinage, définir le brute (la visualisation du matériel):

Commencé par définir ces dimensions (ça doit correspondre au matériel réel).

Puis sa position.

Je part du principe que le point zéro des différents axes (là où dans le visuel les axes se croisent) est également le point zéro de la machine. Les dimensions du brut étant en positif, la référence x/y sera sur le coins inférieur gauche en vue standard.

-Donc si je met une valeur positive en x, je serais à droite de l'axe dans le visuel et à gauche si valeur négative.

-De même si positif en Y, se sera au dessus de la ligne et en dessous si négatif.

-Pour la surface, ça dépend où tu veux palper.

-Si tu la met à zéro, tu palperas sur la surface supérieur de la pièce (c'est généralement se que je fais)

-Si tu la met la met en positif, tu palperas sur la surface martyre

Maintenant, quand tu crées l'usinage, as-tu bien paramétré la surface de la pièce, début d'usinage, profondeur de passe, ...

Depuis se matin, j'ai le sentiment que ton problème vient simplement de là (je peux complètement me planté)

Donc dans cet example:

-mon incrément de passe est de 1mm -> chaque passe va enlever 1mm

-plan de dégagement de 3mm -> quand la machine se déplace d'un point à l'autre sans usiné, elle sera 3mm au dessus de mon zéro machine

-profondeur finale à -10 mm -> la dernière passe sera à 10mm en dessous de mon zéro machine

-surface pièce à 0 -> Mon zéro machine est à la surface supérieur de la pièce. Je palpe donc sur la pièce est pas sur la table de la machine.

Donc en gros: Une fois mon matériel en place, je prend mon zéro machine sur le dessus du matériel à usiner. La machine va usiner jusqu'à 10mm en dessous du zéro millimètre par millimètre et chaque fois qu'elle doit faire un déplacement, elle montera à 3mm en dessus du matériel.

Admettons que je veuille palper sur la table, le martyre en ayant le même résultat.

Mon matériel pour l’exemple faisant 20mm, il faudrait mettre:

-incrément de passe 1

-plan de dégagement 23

-surface pièce 20

-profondeur finale 10

Et si dans ce deuxième exemple, tu viens palper sur le dessus de la pièce, la machine travaillerait 20mm au dessus, se qui te donnerait l'impression qu'elle travaille à l’envers.

Mais encore moins bon, si tu palpes sur la table avec les premières données, tu as toutes les chances de casser la fraise.

J'espère que ça pourra t'aider dans ton problème.

Petite réflexion du matin:

Tu as créer les parcours d'outils, du coup, s'il y a des incohérence, cambam devrait t'avertir et ne pas créer les parcours d'outils. Ça exclue donc ma première idées du matin qui serais un mixe entre les différentes données de profondeur que tu donne (la création directe de Gcode ne t’avertit pas des erreurs ou incohérence).

Vue qu'avec la télécommande la machine bouge dans le bon sens, il n'est pas impossible qu'il y aie certaine confusions dans les données mise dans cambam. notamment avec la surface de la pièce en fonction d'où tu palpes.

Définis-tu le brutes dans cambam (la visualisation de ton matériel)? C'est une excellente aide pour bien visualiser la pièce et où la machine va travailler et permet de mieux te projeter dans l'usinage.

Donc pour commencer (pour tous), assurez-vous que le bon postprocesseur est sélectionné (cliquer sur usinage)

Ensuite toujours dans usinage, définir le brute (la visualisation du matériel):

Commencé par définir ces dimensions (ça doit correspondre au matériel réel).

Puis sa position.

Je part du principe que le point zéro des différents axes (là où dans le visuel les axes se croisent) est également le point zéro de la machine. Les dimensions du brut étant en positif, la référence x/y sera sur le coins inférieur gauche en vue standard.

-Donc si je met une valeur positive en x, je serais à droite de l'axe dans le visuel et à gauche si valeur négative.

-De même si positif en Y, se sera au dessus de la ligne et en dessous si négatif.

-Pour la surface, ça dépend où tu veux palper.

-Si tu la met à zéro, tu palperas sur la surface supérieur de la pièce (c'est généralement se que je fais)

-Si tu la met la met en positif, tu palperas sur la surface martyre

Maintenant, quand tu crées l'usinage, as-tu bien paramétré la surface de la pièce, début d'usinage, profondeur de passe, ...

Depuis se matin, j'ai le sentiment que ton problème vient simplement de là (je peux complètement me planté)

Donc dans cet example:

-mon incrément de passe est de 1mm -> chaque passe va enlever 1mm

-plan de dégagement de 3mm -> quand la machine se déplace d'un point à l'autre sans usiné, elle sera 3mm au dessus de mon zéro machine

-profondeur finale à -10 mm -> la dernière passe sera à 10mm en dessous de mon zéro machine

-surface pièce à 0 -> Mon zéro machine est à la surface supérieur de la pièce. Je palpe donc sur la pièce est pas sur la table de la machine.

Donc en gros: Une fois mon matériel en place, je prend mon zéro machine sur le dessus du matériel à usiner. La machine va usiner jusqu'à 10mm en dessous du zéro millimètre par millimètre et chaque fois qu'elle doit faire un déplacement, elle montera à 3mm en dessus du matériel.

Admettons que je veuille palper sur la table, le martyre en ayant le même résultat.

Mon matériel pour l’exemple faisant 20mm, il faudrait mettre:

-incrément de passe 1

-plan de dégagement 23

-surface pièce 20

-profondeur finale 10

Et si dans ce deuxième exemple, tu viens palper sur le dessus de la pièce, la machine travaillerait 20mm au dessus, se qui te donnerait l'impression qu'elle travaille à l’envers.

Mais encore moins bon, si tu palpes sur la table avec les premières données, tu as toutes les chances de casser la fraise.

J'espère que ça pourra t'aider dans ton problème.

Re: Forum CNC

#53Oui, en manuel, l'axe Z est OK : très basiquement, quand je clique sur la flèche "en haut", la tête se déplace bien vers le haut, avec Grbl controller et avec le plug-in Grbl machine dans CamBam ... J'ai utilisé le menu options dans Grbl controller pour inverser cet axe.

Par contre, et c'est peut-être un indice, quand j'utilise le petit clavier "stand alone", les commandes de l'axe Z sont inversées

Je pense à essayer de modifier le G-code en mettant des "-" pour les déplacements en Z, ou à inverser les branchements du moteur de l'axe Z

Non, pas encore. A mon humble avis, ça ne vient pas de là. J'ai installé Camotics, qui permet de simuler le travail de la CNC à partir du G-code généré : ça marche niquel. Je pense donc que le problème vient de ma CNC et pas du fichier.

Merci pour toutes ces infos, K-Lu. Et oui, c'est bien comme ça que je procède dans CamBam. Et c'est confirmé par la simulation de l'usinage dans Camotics ...K-lu a écrit : ↑mar. nov. 19, 2019 10:25 amHello.

...

Donc dans cet example:

-mon incrément de passe est de 1mm -> chaque passe va enlever 1mm

-plan de dégagement de 3mm -> quand la machine se déplace d'un point à l'autre sans usiné, elle sera 3mm au dessus de mon zéro machine

-profondeur finale à -10 mm -> la dernière passe sera à 10mm en dessous de mon zéro machine

-surface pièce à 0 -> Mon zéro machine est à la surface supérieur de la pièce. Je palpe donc sur la pièce est pas sur la table de la machine.

Donc en gros: Une fois mon matériel en place, je prend mon zéro machine sur le dessus du matériel à usiner. La machine va usiner jusqu'à 10mm en dessous du zéro millimètre par millimètre et chaque fois qu'elle doit faire un déplacement, elle montera à 3mm en dessus du matériel.

Admettons que je veuille palper sur la table, le martyre en ayant le même résultat.

Mon matériel pour l’exemple faisant 20mm, il faudrait mettre:

-incrément de passe 1

-plan de dégagement 23

-surface pièce 20

-profondeur finale 10

Et si dans ce deuxième exemple, tu viens palper sur le dessus de la pièce, la machine travaillerait 20mm au dessus, se qui te donnerait l'impression qu'elle travaille à l’envers.

Mais encore moins bon, si tu palpes sur la table avec les premières données, tu as toutes les chances de casser la fraise.

J'espère que ça pourra t'aider dans ton problème.

Re: Forum CNC

#54Étrange.

Du coup, effectivement, ça vient probablement de la machine.

La télécommande dont tu parle est directement reliée à la machine? Elle ne passe pas par l'ordinateur?

Du coup, effectivement, ça vient probablement de la machine.

La télécommande dont tu parle est directement reliée à la machine? Elle ne passe pas par l'ordinateur?

Re: Forum CNC

#55Si c'est une option de ton Grbl controller il est possible que l'inversion ne joue que sur l'envoie de la commande. Au lieu d'envoyer une commande de déplacement dans un sens tu l'envoie dans l'autre sens. Le problème c'est que le controleur de la machine ne "sait" pas qu'il est inversé et CamBam non plus. Il faut donc que tu configure le controleur de la machine directement avec la commande $3 ou que tu inverse les cables du moteur.

Re: Forum CNC

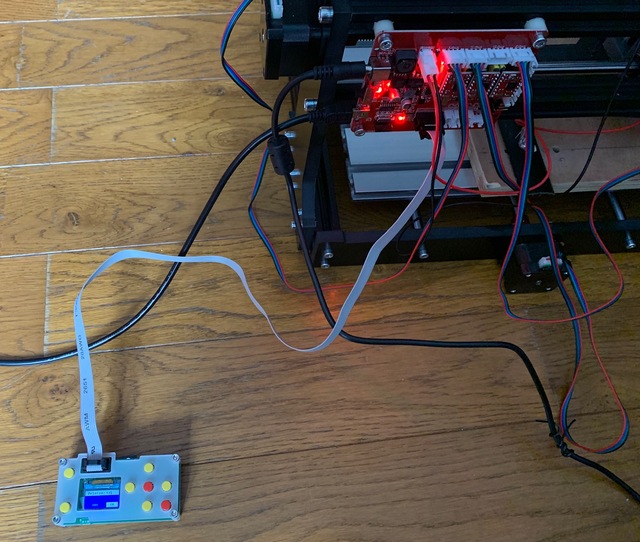

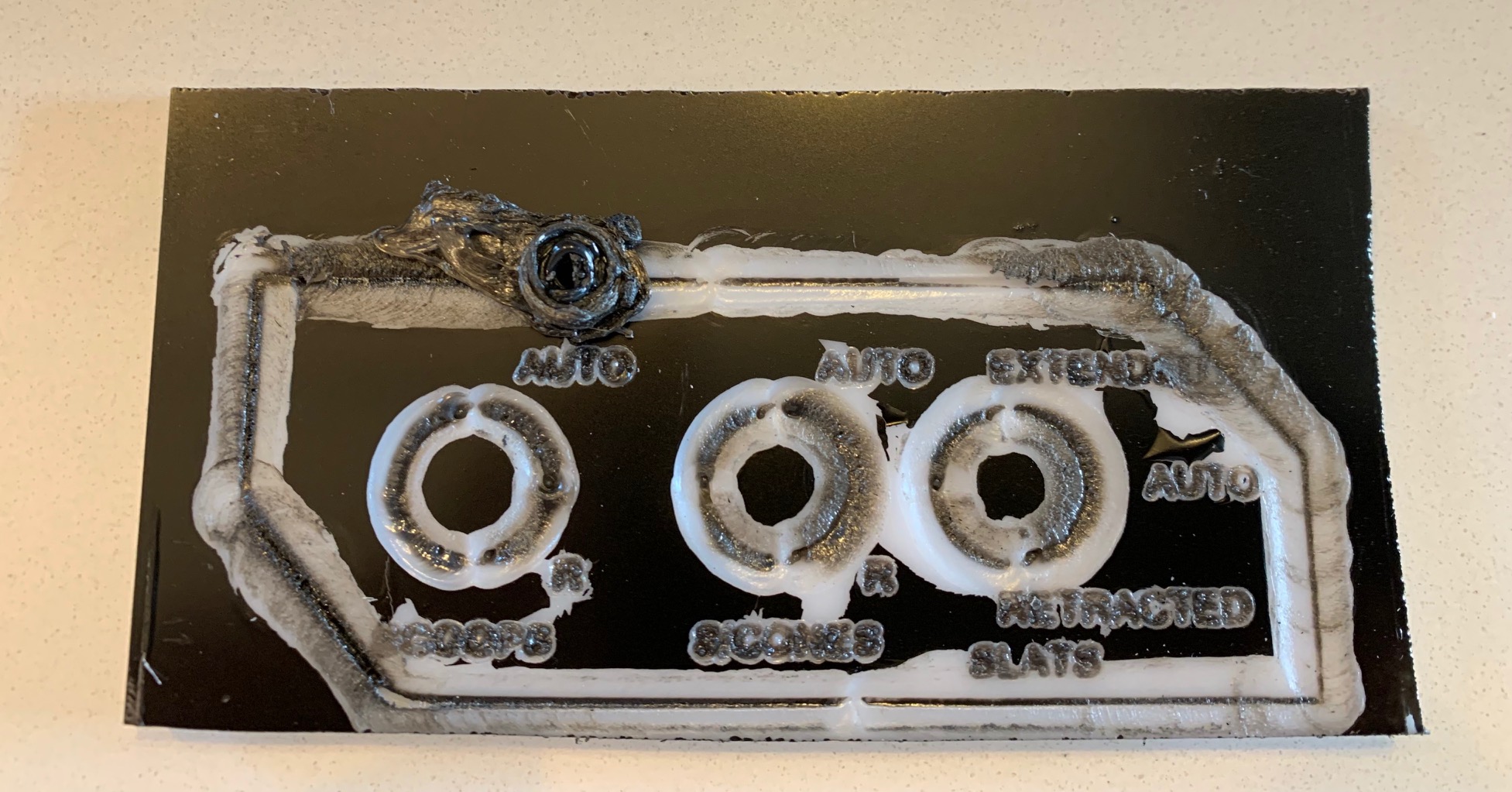

#56La "télécommande" est effectivement reliée directement à la carte de ma CNC. C'est elle qui permet l'utilisation en stand-alone en lisant la carte Micro SD. La voici en photo :

C'est ce que je pense, ouimatbog a écrit : ↑mar. nov. 19, 2019 12:16 pmSi c'est une option de ton Grbl controller il est possible que l'inversion ne joue que sur l'envoie de la commande. Au lieu d'envoyer une commande de déplacement dans un sens tu l'envoie dans l'autre sens. Le problème c'est que le controleur de la machine ne "sait" pas qu'il est inversé et CamBam non plus.

C'est ce que j'ai fais, en fait : j'ai "customisé" la prise du câble du moteur de l'axe Z en enlevant le détrompeur, de manière à pouvoir l'inverser.

et, ... CA MARCHE

Là, je suis en train de graver le premier panel d'essai. Je vous montrerai ça dès que c'est fini !

Re: Forum CNC

#60Petite question Enzo. Quand tu programmes la valeur de Z, tu mets une valeur négative ou positive ?

Re: Forum CNC

#61Alors, négative pour la profondeur finale, positive pour le plan de dégagement. Avec la surface pièce = 0cat plombe a écrit : ↑mar. nov. 19, 2019 3:07 pmPetite question Enzo. Quand tu programmes la valeur de Z, tu mets une valeur négative ou positive ?

Re: Forum CNC

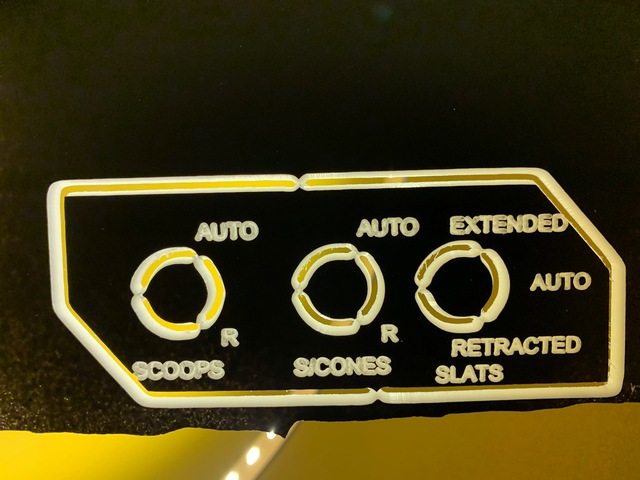

#62Et voila ma première gravure finie :

Pas une franche réussite

Visiblement, cette matière est pas top ... J'avais pourtant réduit la vitesse de rotation de la fraise à 600 t/mn.

Pas très grave, c'est du plexi que j'avais récupéré je ne sais plus où... Dommage, j'en ai presque 2m²

Et positivons : la CNC fonctionne bien, maintenant.

Le deuxième essai est en cours avec de la "traditionnelle" opaline.

A suivre ...

Pas une franche réussite

Visiblement, cette matière est pas top ... J'avais pourtant réduit la vitesse de rotation de la fraise à 600 t/mn.

Pas très grave, c'est du plexi que j'avais récupéré je ne sais plus où... Dommage, j'en ai presque 2m²

Et positivons : la CNC fonctionne bien, maintenant.

Le deuxième essai est en cours avec de la "traditionnelle" opaline.

A suivre ...

-

MIKE-SIMULATION

- Pilote Confirmé

- Messages : 2333

- Inscription : 05 décembre 2003

Re: Forum CNC

#63Rajoute un ventilateur face a la fraise et réduit la,vitesse d'avance et les tours minutes, moi sur mach3 je suis a 13% AVEC UNE SINGLE FLUTE TRÈS IMPORTANT

-

MIKE-SIMULATION

- Pilote Confirmé

- Messages : 2333

- Inscription : 05 décembre 2003

Re: Forum CNC

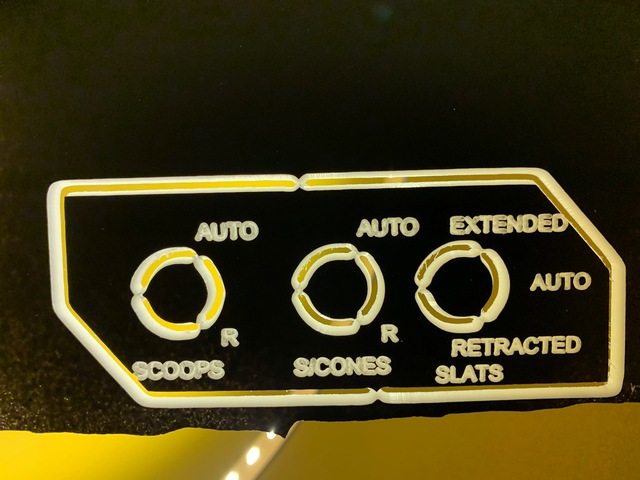

#67Et voila mon 2ème essai, cette fois avec de l'opaline de 4mm (trop épaisse pour une face de panel) :

Et avec du "rétrp-éclairage", pour le plaisir (ce panel-là n'en bénéficie pas) :

C'est beaucoup mieux que le précédent

Défauts à corriger pour le panel définitif : la profondeur de gravure pour le texte, et, bien sur, rester sur de l'opaline de 2,5mm d'épaisseur.

La suite demain...

Et avec du "rétrp-éclairage", pour le plaisir (ce panel-là n'en bénéficie pas) :

C'est beaucoup mieux que le précédent

Défauts à corriger pour le panel définitif : la profondeur de gravure pour le texte, et, bien sur, rester sur de l'opaline de 2,5mm d'épaisseur.

La suite demain...

Re: Forum CNC

#71Pour les textes, il te faut une fraise en V de 0,2mm et graver avec une profondeur de 0,2mm

Re: Forum CNC

#72Oui ! Acheté en 1 exemplaire en kit (c'est moins cher) par la RPM (République Post-moderne de Miramas)

Blague à part, sur -5, les panels sont en anglais, il me semble.

Trop fort, Cat', tu réponds à la question que je ne t'ai pas encore poséecat plombe a écrit : ↑mer. nov. 20, 2019 10:32 amPour les textes, il te faut une fraise en V de 0,2mm et graver avec une profondeur de 0,2mm

Le G-code nouveau est généré. J'attend que la peinture noire de la façade soit sèche avant de lancer la gravure.

A suivre ...

Re: Forum CNC

#73Une fois les gravures faites, tu comptes appliquer un coup de verni (mat) pour protéger la peinture ?

(\_/)

(_'.')

(")_(") "On obtient plus de choses avec un mot gentil et un pistolet qu'avec le mot gentil tout seul" Al Capone.

Mon pit

(_'.')

(")_(") "On obtient plus de choses avec un mot gentil et un pistolet qu'avec le mot gentil tout seul" Al Capone.

Mon pit

Re: Forum CNC

#74Pas besoin. Une bonne peinture spéciale plastique suffit. Mais j’en mets 8 ou 10 couches fines

Re: Forum CNC

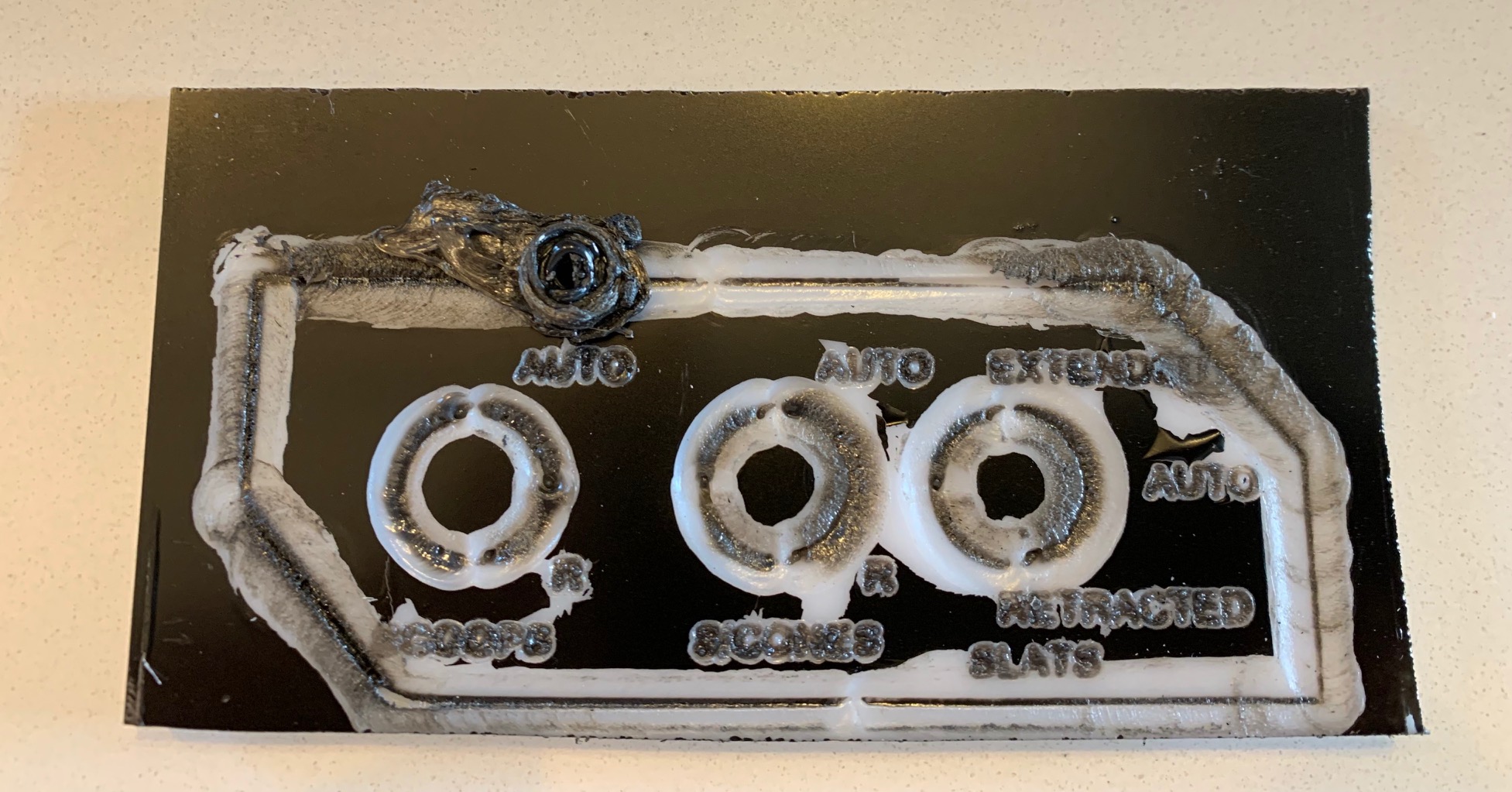

#75Et voilà le résultat avec de l'opaline de 2.5mm :

Va falloir que je travaille les réglages... Pour obtenir cette bouse, j'ai réglé, avec une fraise conique à pointe de 0.2mm :

Pour la gravure du texte:

- vitesse de rotation fraise : 400 t/mn

- vitesse d'avance : 140

- vitesse d'avance en plongée : 80

- passes de 0.1

- profondeur finale 0.2

Pour les découpes :

- vitesse de rotation fraise : 500 t/mn

- vitesse d'avance : 200

- vitesse d'avance en plongée : 80

- passes de 0.4

- profondeur finale 2.6

Là, je vais avoir besoin de vos lumières. Cat', je sais que tu souffles la fraise en permanence. Mike, quels sont tes paramètres pour l'usinage ?

Pour préciser, mon essai précédent était sur du matériau de 4mm d'épaisseur; mais je ne sais pas ce que c'est; visiblement pas de l'opaline

Va falloir que je travaille les réglages... Pour obtenir cette bouse, j'ai réglé, avec une fraise conique à pointe de 0.2mm :

Pour la gravure du texte:

- vitesse de rotation fraise : 400 t/mn

- vitesse d'avance : 140

- vitesse d'avance en plongée : 80

- passes de 0.1

- profondeur finale 0.2

Pour les découpes :

- vitesse de rotation fraise : 500 t/mn

- vitesse d'avance : 200

- vitesse d'avance en plongée : 80

- passes de 0.4

- profondeur finale 2.6

Là, je vais avoir besoin de vos lumières. Cat', je sais que tu souffles la fraise en permanence. Mike, quels sont tes paramètres pour l'usinage ?

Pour préciser, mon essai précédent était sur du matériau de 4mm d'épaisseur; mais je ne sais pas ce que c'est; visiblement pas de l'opaline

Dernière modification par EnZo34 le mer. nov. 20, 2019 3:06 pm, modifié 1 fois.